025-5821-8016

江苏某大型石化企业煤气化灰水回用项目,因煤气化工艺生产过程中产生大量含氨废水,气化灰水氨氮浓度在300~500ppm,若直接排入生化处理单元,不但需要外加碳源,而且生化需氧量大,增加停留时间,导致操作成本高,甚至会对生化单元造成严重冲击。

为保障气化炉生产及稳定生化处理系统,需采用脱氨处理工艺,将氨氮处理至100ppm以下后进入生化及零排系统,实现煤炭清洁利用,降低企业处理成本。

(一)难点

1、废水中氨氮浓度波动范围大,影响后续生化处理系统。

2、氨氮绝对浓度不高,传统蒸氨工艺经济性差。

3、场地受限及时间紧迫,不具备建设大型土建基础设施条件。

4、废水中COD、悬浮物含量高,普通脱氨膜无法耐受。

(二)解决方案

利用有限的场地空间,采用碧盾DAMBC膜法脱氨技术,建设一套100m³/h 脱氨系统。

碧盾DAMBC膜法脱氨选用聚四氟乙烯(PTFE)中空纤维膜,PTFE材料本身具有抗溶胀、强疏水、透气性好、高强度、耐腐蚀、抗污染等优势。管程走高氨氮废水,壳程走硫酸(用于吸收游离态NH3)。通过调节pH调节至碱性,使废水中的铵根离子转化为游离态NH3,游离态NH3逐渐从气液界面挥发出来,通过疏水、透气膜孔扩散至酸侧,进入酸侧与稀硫酸反应生成硫酸铵,实现氨氮的持续脱除。

此处插入碧盾DAMBC技术介绍视频

二、工程概况

1、处理水量

设计处理能力为100m³/h,年运行时间为8400h。

2、进出水水质指标

进出水水质

|

指标名称 |

单位 |

进水指标 |

出水要求 |

备注 |

|

氨氮 |

mg/L |

300~500 |

≤100 |

实际出水经多次检测<80mg/L |

3、工艺流程简介

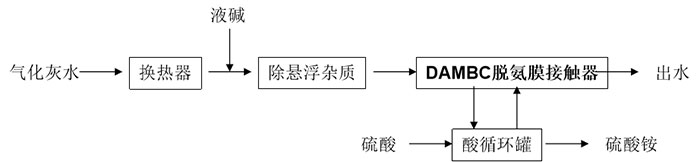

工艺流程图

首先将气化灰水加碱调节至碱性,出水经过微滤过滤器去除悬浮物和胶体后进入碧盾DAMBC(PTFE膜法脱氨)系统,水中游离态NH3逐渐从气液界面挥发出来,因膜两侧氨浓度的差异,氨分子会不断地从高浓度一侧向低浓度一侧扩散,扩散的氨分子持续被循环的硫酸吸收,实现氨氮脱除效果。

副产物硫酸铵浓度达15%以上,管道输送至蒸发结晶系统回收硫酸铵,纯度高,可资源化利用,真正实现零污染、高经济效益。

4、实际运行效果

该项目已稳定运行,去除效率高,实际出水氨氮<80mg/L,完全满足设计要求。

5、项目建设周期

该项目的建设周期为2个月,包括膜生产、工程设计及安装关键环节。

碧盾DAMBC(PTFE膜法脱氨)系统集成撬装设备结构,膜组件易于安装,现场工作量少,同时有利于保证安装质量,展现出了高效与快速的特点,确保气化炉生产以及后续生化处理系统的的稳定性和可靠性。

三、现场照片

(四)DAMBC膜法脱氨技术特点

1、占地面积小(仅200m2)含脱氨膜、加药及清洗、酸循环及铵盐输送系统;

2、采用模块化设计,安装便利,建设周期短,小规模处理更为经济;

3、产能扩容便利,后期处理能力可线性放大,可灵活应对水量的波动;

4、氨氮浓度适用范围广,适用进水氨氮浓度范围100mg/L~20000mg/L,可灵活应对不同水质要求,单级脱氨率高,可多级串联,出水氨氮浓度可控。

5、抗污染性极强,且可耐受高浓度酸、碱、次钠等药剂的清洗和再生,使用寿命长。

6、与传统的脱氨工艺如吹脱吸收法、汽提精馏法相比,膜法脱氨的运行成本更低,同时,无二次污染问题,节能2/3。

7、副产物硫酸铵浓度和纯度较高,回收的硫酸铵浓度达15%以上,具备回收价值。